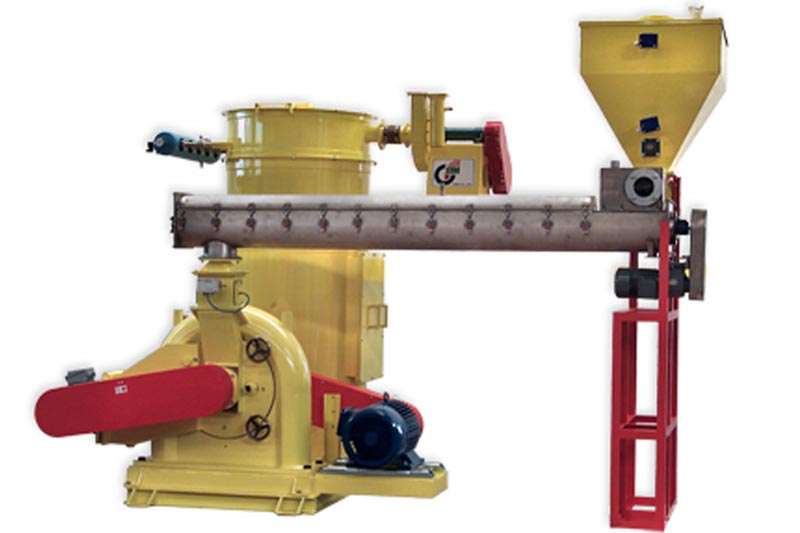

STM propone le seguenti macchine per applicazione criogenica:

Criomacinazione

I processi di polverizzazione normalmente eseguiti a temperatura ambiente possono essere condotti a temperature criogeniche con miglior qualità del prodotto macinato e con una riduzione dei consumi energetici.

Sostanze che presentano bassi punti di rammollimento o termosensibilità come elastomeri, gomme, resine, prodotti oleosi, vengono efficientemente polverizzati portandoli, con l’impiego di azoto liquido, alla loro temperatura di infragilimento.

Taluni materiali che non possono essere trattati in mulini di tipo convenzionale, sono ad oggi, facilmente criopolverizzati.

L’azoto: fase liquida o gassosa

L’azoto liquido svolge principalmente tre funzioni

- Raffredda rapidamente il materiale alla temperatura di infragilimento prima che entri nel mulino di macinazione

- Mantiene costante la temperatura di lavorazione, assorbendo calore sviluppato durante l’operazione di macinazione

- Produce nell’impianto di macinazione un’atmosfera inerte, estremamente secca e non tossica.

Le sostanze crio-macinate presentano caratteristiche fisiche diverse da quelle ottenute con i tradizionali processi di macinazione, per il modo in cui viene rotta la struttura del materiale.

Le sostanze infragilite criogenicamente producono grani omogenei, a forma cristallina, cubica; se macinate a temperatura ambiente, a causa della scorrevolezza dei piani cristallini o delle particolari strutture reticolari, si producono continue lacerazioni nella matrice iniziale, ottenendo come risultato finale, polveri con caratteristiche fisiche non uniformi.

Impieghi e vantaggi

La criomacinazione viene impiegata economicamente e con successo nei processi di macinazione di scarti di elastomeri, materie plastiche, e in tutti quei settori dove la criogenia blocca a suo modo proprietà organolettiche, fisiche e chimiche, che sono necessarie mantenere nel prodotto finito.

Gli aspetti positivi legati alla crio-ploverizzazione sono:

- Miglior resa produttiva,

- Miglior qualità finale del prodotto, senza sfibramenti o rotture atipiche del reticolo molecolare

- Riduzione del consumo specifico di energia

- Incremento di qualità del prodotto finito

- Minor scarti di lavorazione, per ossidazione, o surriscaldamento

- Maggiore finezza ed omogeneità del prodotto

- Riduzione della quantità di materiale da riprocessare nel sistema di macinazione

Il consumo specifico d’azoto liquido, valore di fondamentale importanza per decidere a favore o meno del processo di criomacinazione, varia a seconda delle caratteristiche dei materiali trattati.

Sostanze organiche

Una serie di materiali combustibili, comburenti ed organici, possono essere facilmente lavorati, in sicurezza, ottenendo prodotti che non solo mantengono le qualità fisiche, ma anche chimiche ed organolettiche.

La progettazione degli impianti è conforme alle vigenti normativa ATEX (anti- esplosione), utilizzando l’azoto gassoso come inertizzante.

Esempi di seguito, riferimento impianto criogenico di macinazione, selezione particolato a vaglio. Modello Macchina: mulino a pioli serie MPC 400

| Tipo Prodotto | Produzione kg/h | Finezza in µ | Temperatura °C | Consumo d’azoto l/kg |

|---|---|---|---|---|

| Anice | 200 | 500 | -15 | 0,9 |

| Benzocaina | 170 | 125 | 0 | 0,8 |

| Biancospino | 500 | 200 | +5 | 0,5 |

| Caffè tostato | 170 | 50 | -25 | 1,1 |

| Cannella | 110 | 200 | +5 | 0,8 |

| Caseina | 400 | 200 | -20 | 0,85 |

| Cefalosporina | 150 | 100 | -15 | 0,5 |

| Cellulosa | 80 | 200 | -65 | 2,8 |

| Chiodi di garofano | 200 | 315 | -5 | 0,9 |

| Comino | 400 | 400 | 0 | 0,6 |

| Coriandolo | 550 | 400 | 0 | 0,3 |

| Epdm | 220 | 1000 | -29 | 1,5 |

| Finocchio | 330 | 250 | +10 | 0,6 |

| Fitosterolo | 250 | 200 | -40 | 1 |

| Formaggio | 520 | 400 | +5 | 0,4 |

| Fruttosio | 300 | 50 | 0 | 0,3 |

| Funghi secchi (5mm) | 360 | 160 | 0 | 0,5 |

| Funghicida | 40 | 100 | -20 | 1,8 |

| Gomma arabica | 120 | 50 | 0 | 0,5 |

| Hostalen | 70 | 160 | -60 | 3,3 |

| Melarancia | 150 | – | -5 | 1, |

| Metilcellulosa | 130 | 200 | -40 | 2,3 |

| Monogliceridi | 150 | 80 | -20 | 0,85 |

| Noce moscata in pezzi | 760 | 800 | +10 | 0,3 |

| Nylon 12 | 95 | 400 | -140 | 2,4 |

| Pepe | 500 | 630 | +5 | 0,4 |

| Poliammide | 144 | 200 | -60 | 2,3 |

| Poliammide 6 | 203 | 400 | -60 | 1,4 |

| Poliammide x 2007 | 130 | 800 | -60 | 1,7 |

| Poliestere P1500 | 300 | 315 | -15 | 0,7 |

| Poliestere S1218 | 140 | 250 | -30 | 1,4 |

| Polietilene a bassa densità | 160 | 200 | -30 | 1,5 |

| Polietilene alta densità | 90 | 315 | -60 | 3,2 |

| Poliuretano | 120 | 200 | -45 | 1,6 |

| Pvc | 200 | 400 | -15 | 1,2 |

| Pvc duro | 500 | 800 | -10 | 0,6 |

| Resina epossidica | 400 | 100 | +5 | 0,4 |

| Resine viniliche (colori) | 140 | 400 | -15 | 1,2 |

| Senape | 220 | 400 | -5 | 0,85 |

| Soja (1 mm) | 600 | 50 | 0 | 0,4 |

| Steroidi A | 450 | 32 | 0 | 0,6 |

| Steroidi B | 250 | 32 | -20 | 0,9 |

| Sulfadimetossina | 250 | 50 | -5 | 0,3 |

| TiO2 | 120 | 315 | -15 | 1,1 |

| Vaniglia | 180 | 300 | -45 | 1,5 |

| Vestamid T170 | 130 | 200 | -70 | 1,8 |

| Vestamid T250M | 192 | 200 | -60 | 1,9 |

| Viton | 70 | 200 | -20 | 3, |

| Zenzero | 480 | 400 | +5 | 0,4 |

| Zolfo | 850 | 40 | 0 | 0,4 |

Scopri le nostre installazioni nel mondo.

Scopri le nostre installazioni nel mondo.