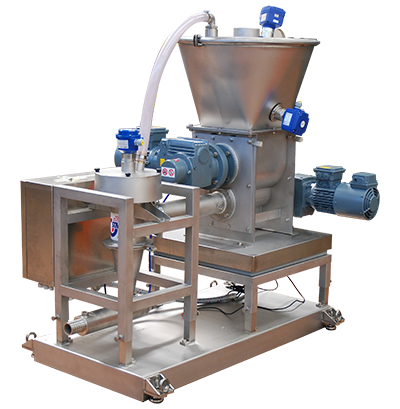

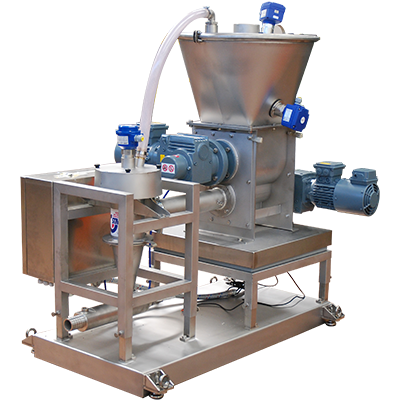

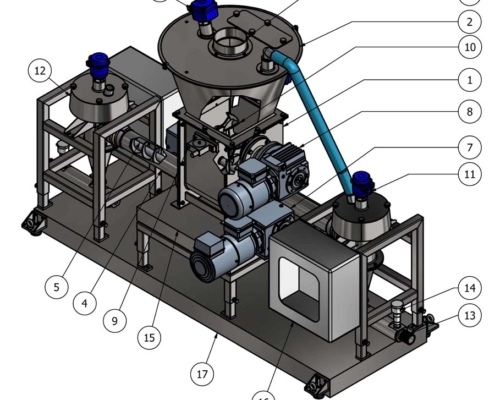

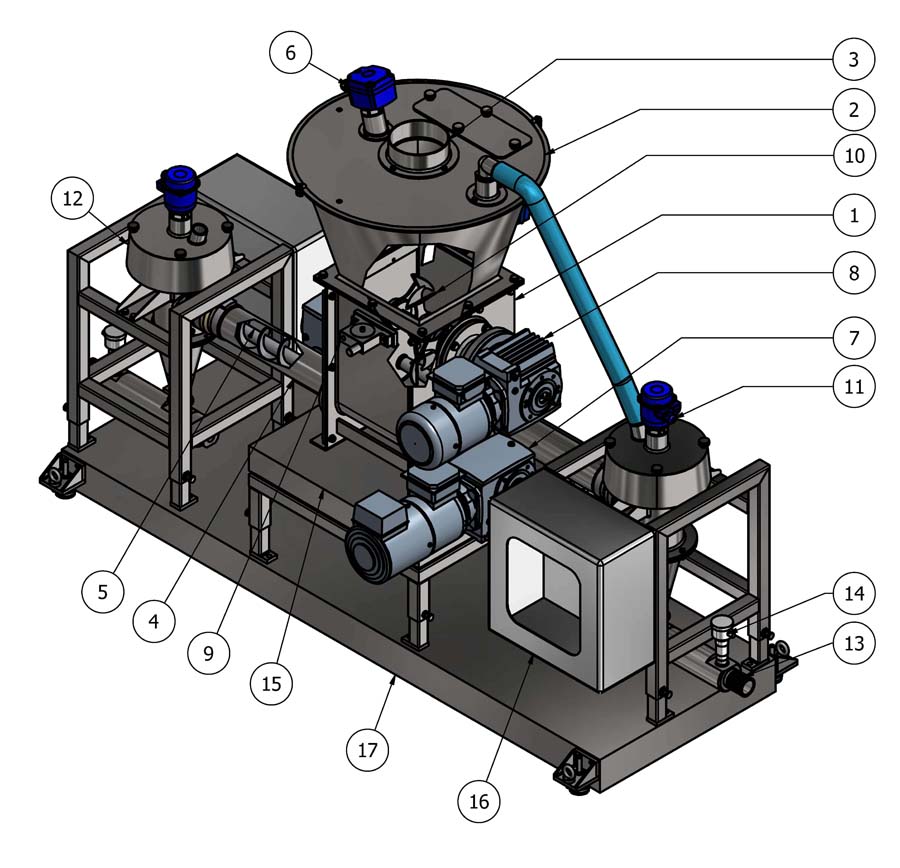

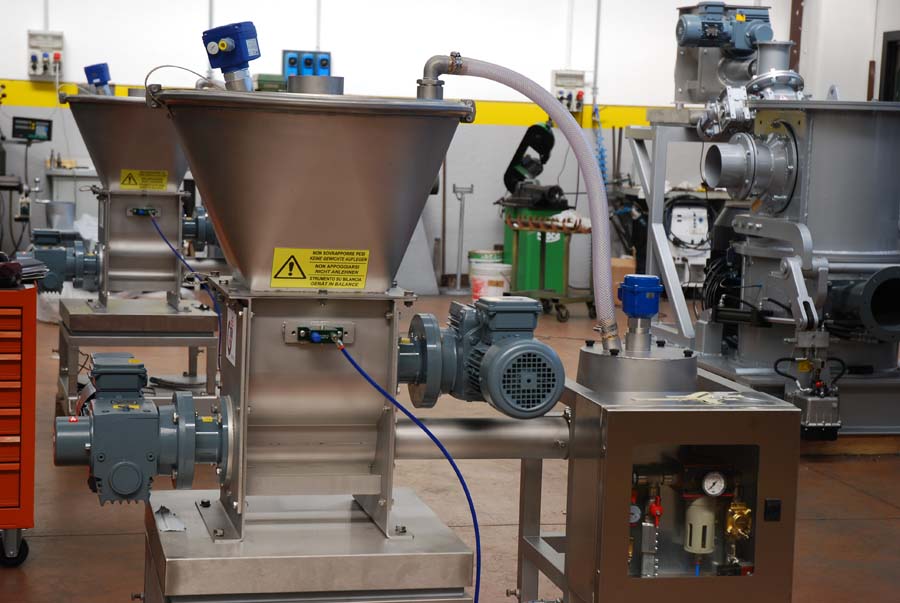

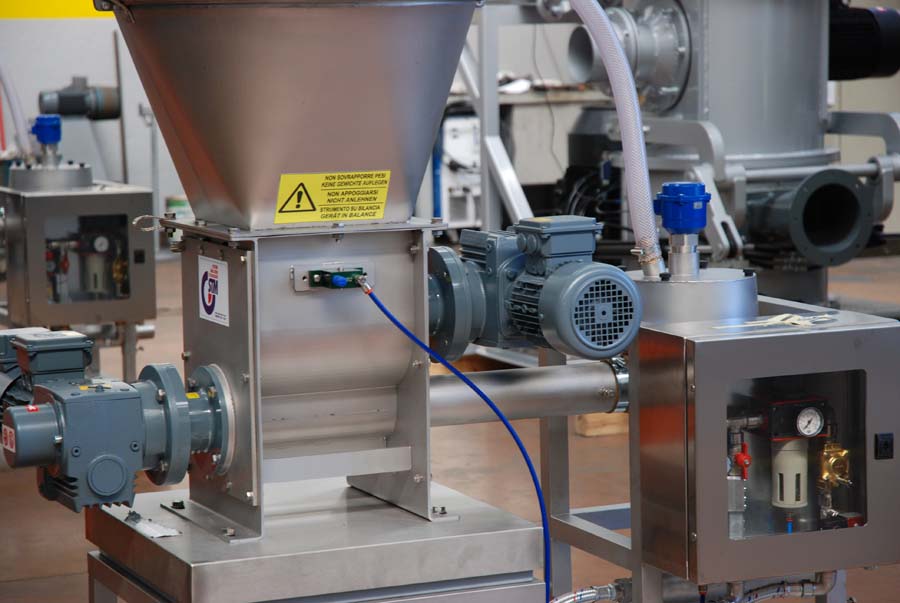

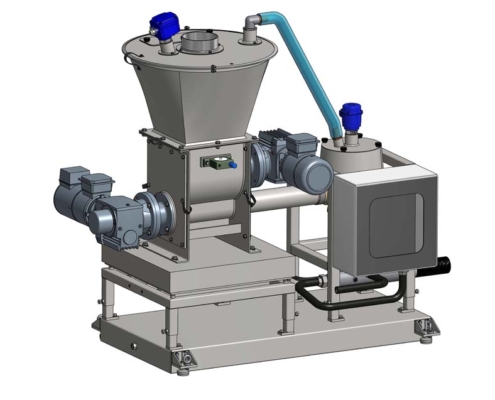

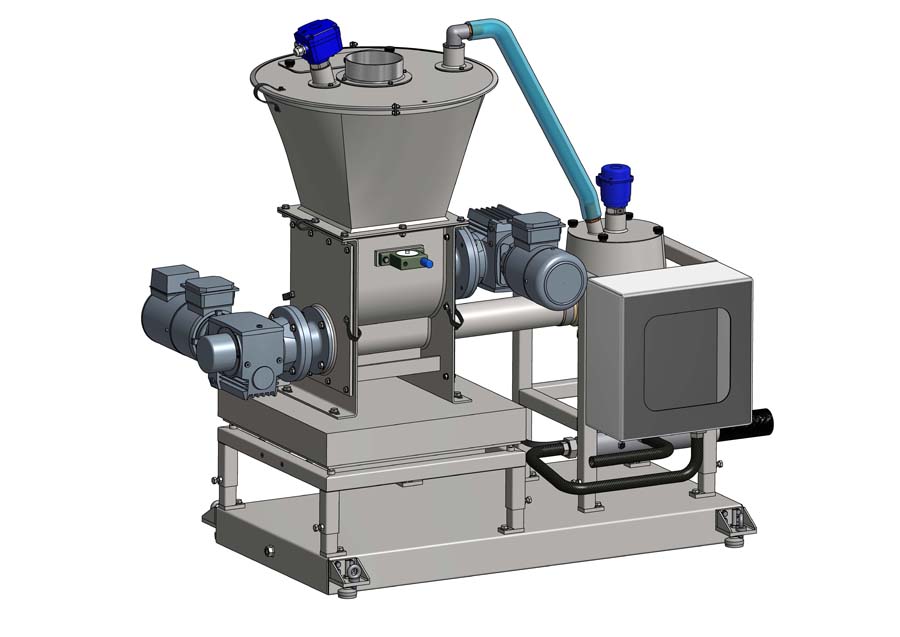

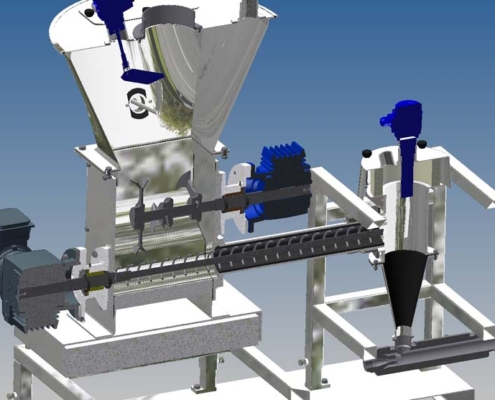

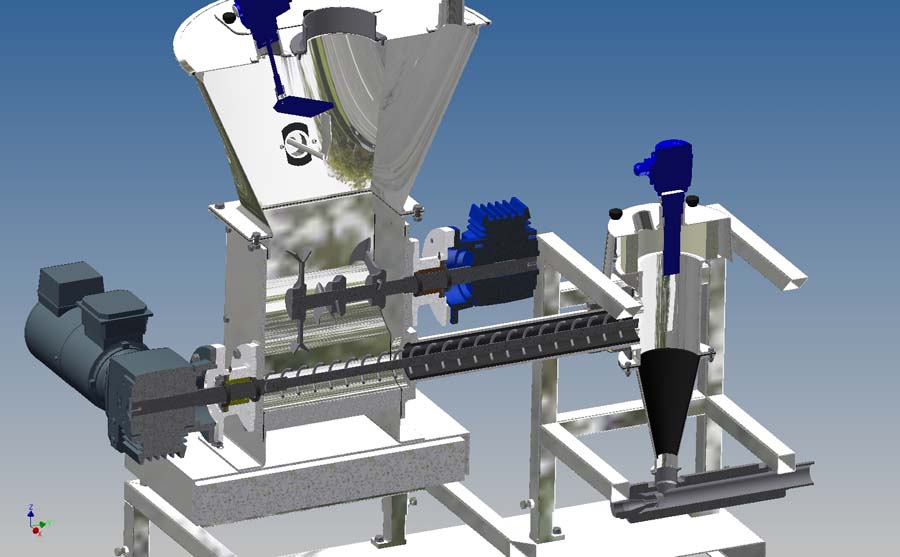

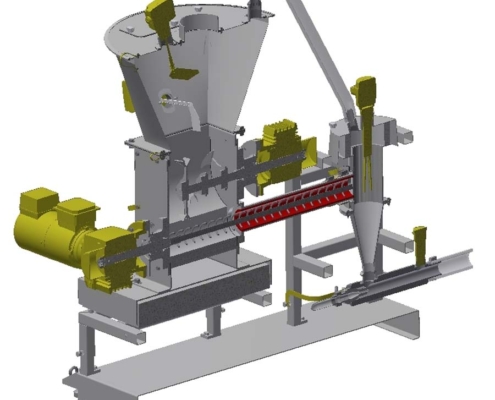

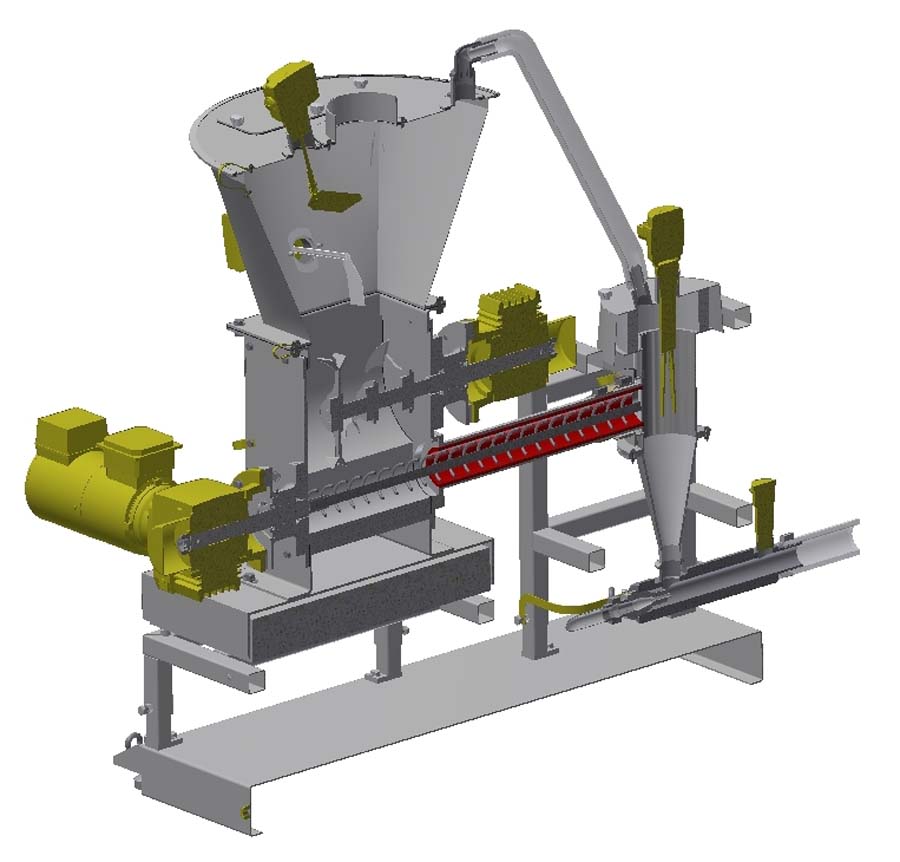

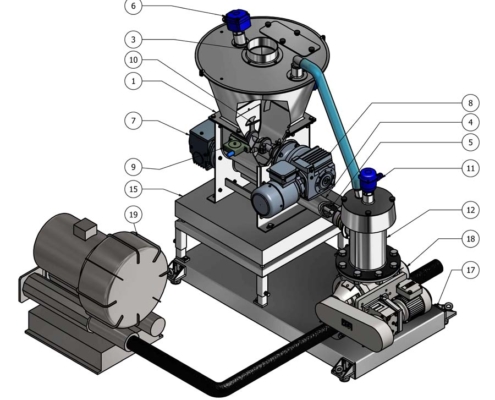

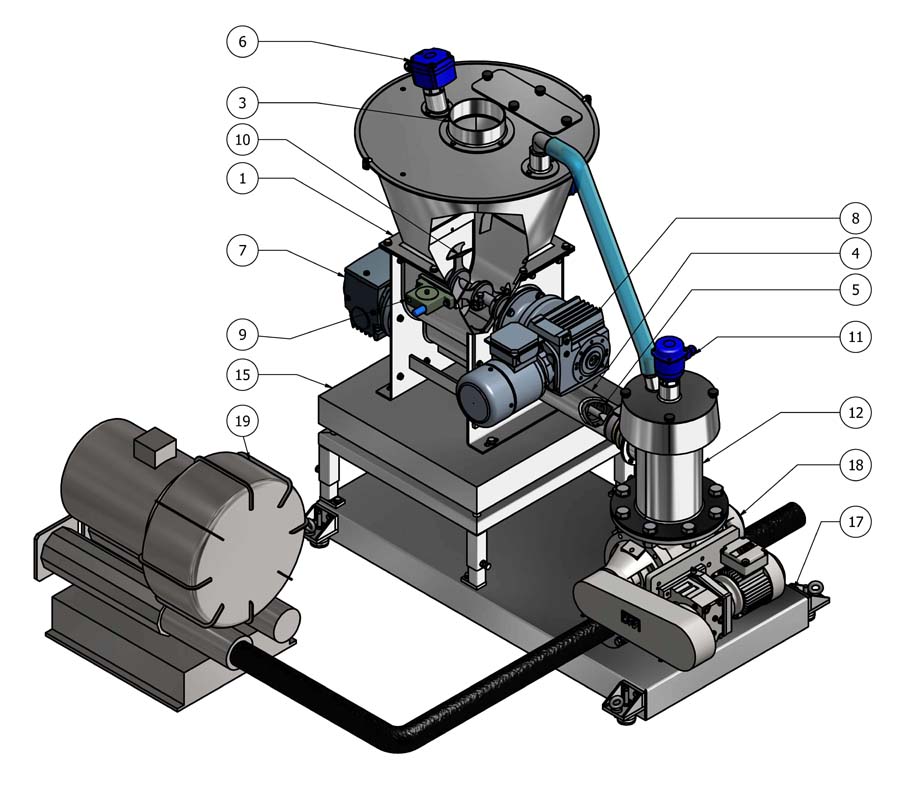

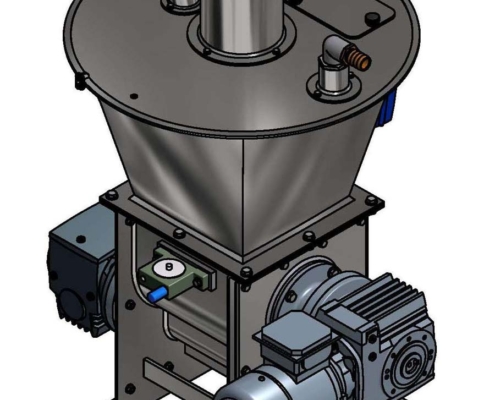

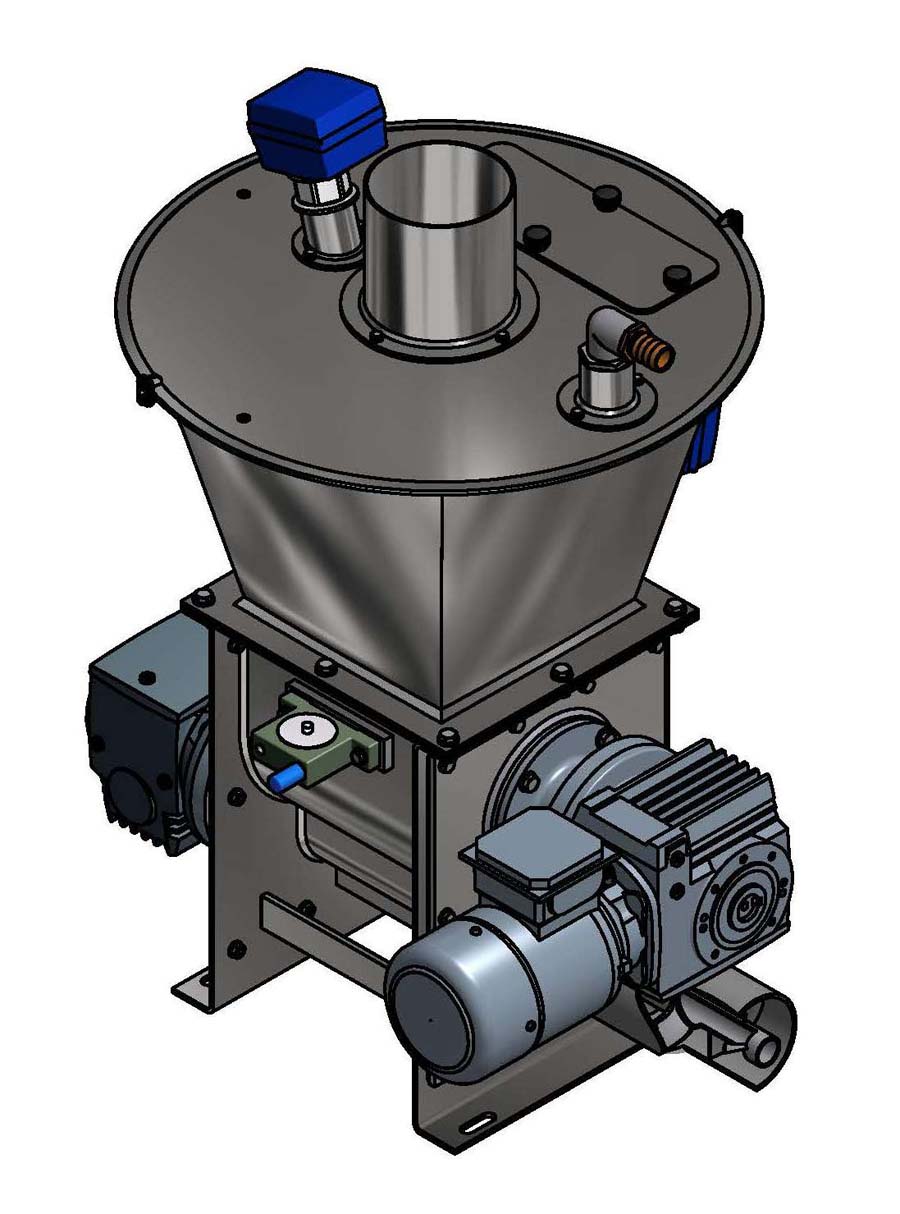

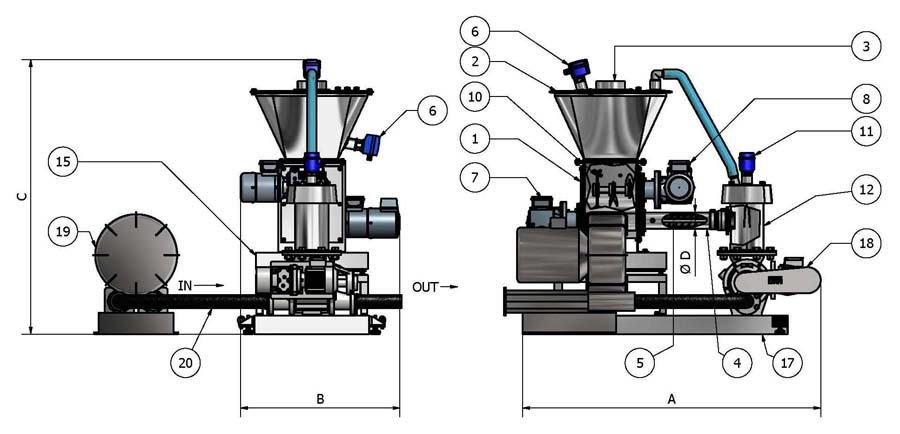

Caratteristiche costruttive

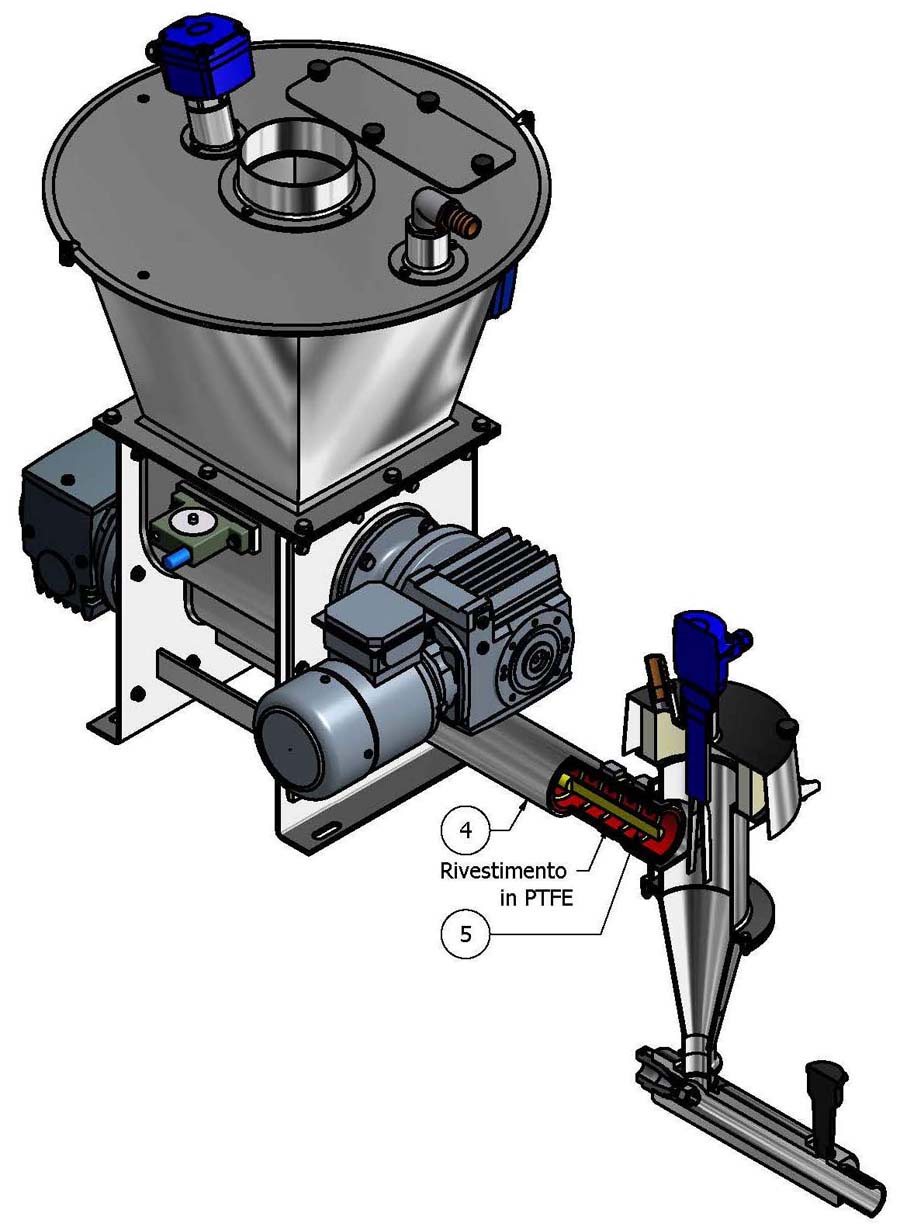

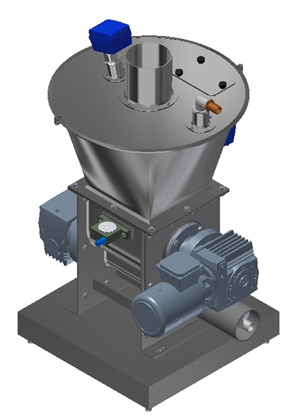

La nuova concezione tecnica dei microdosatori MDS permette di ottenere prestazioni migliori rispetto ogni microdosatore di vecchia concezione.

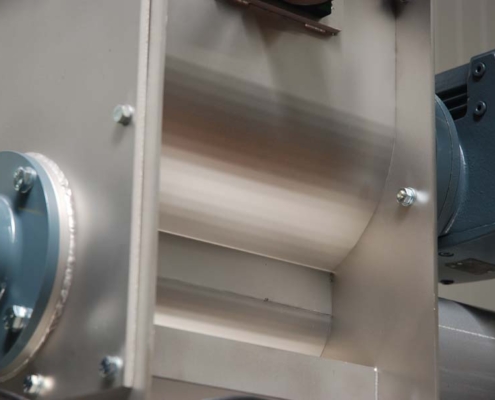

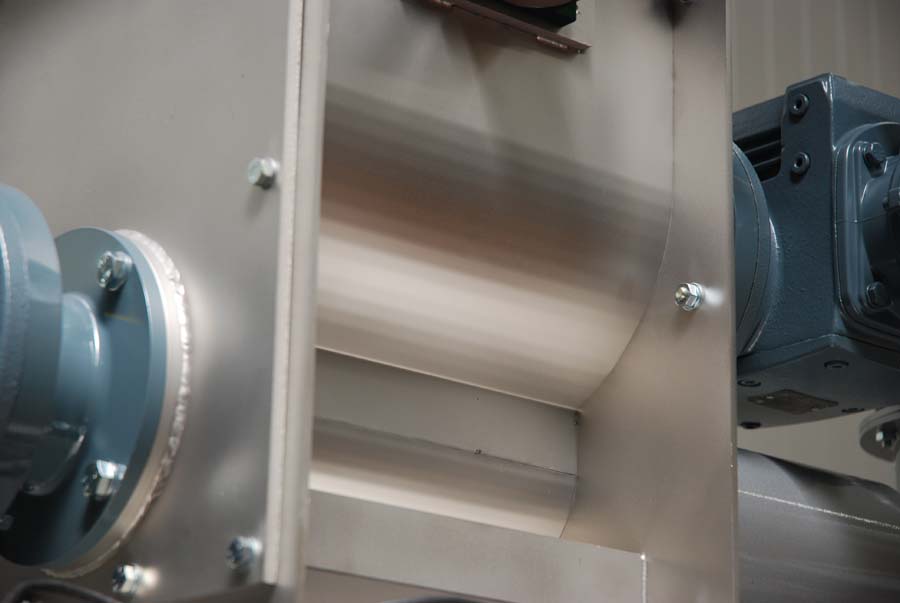

Tutte le parti a contatto col materiale sono in acciaio INOX o in materiale antiaderente.

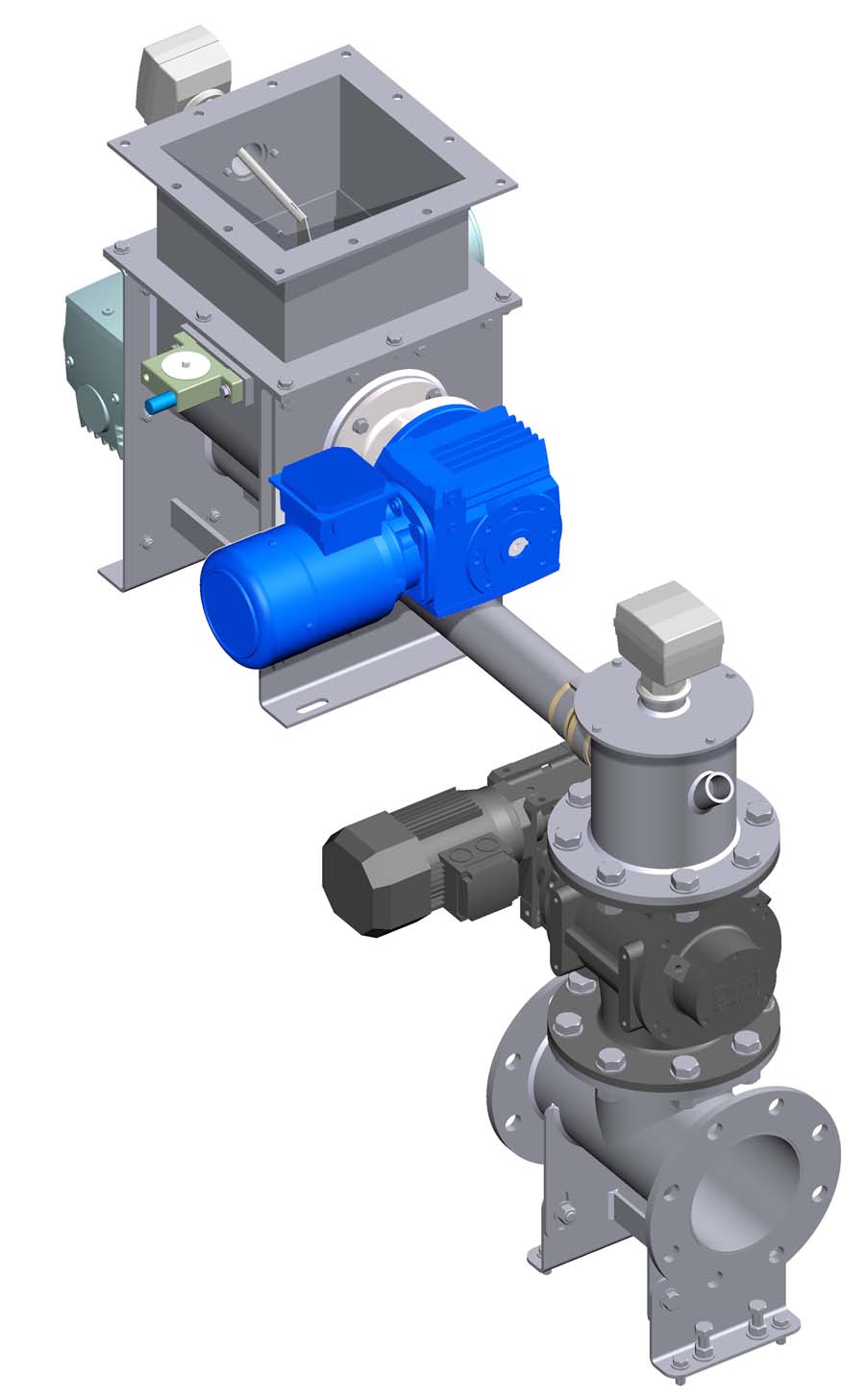

Il corpo del microdosatore MDS è prodotto in unica fusione di materiali che permettono alle polveri di muoversi liberamente per effetto della vibrazione che il corpo stesso produce durante la lavorazione.

Il corpo può essere prodotto in diversi tipi di materiali a seconda dell’uso o delle polveri da trattare.

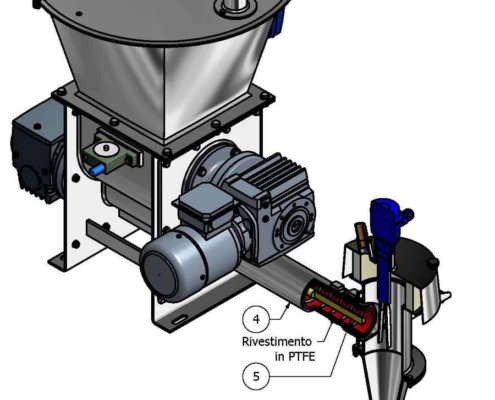

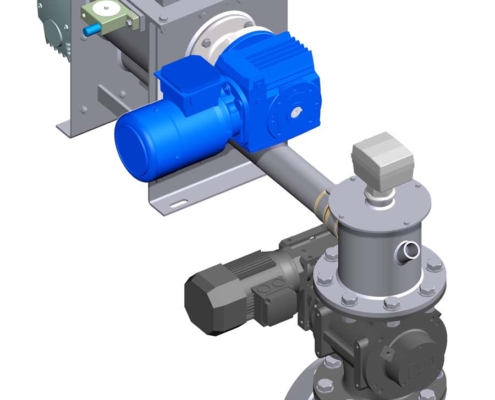

È possibile variare la portata con un variatore di frequenza, o inverter. Sostituzione modulare delle parti di dosaggio, installando differenti utensili macchina.

Dove rileviamo un prodotto facilmente comprimibile, variamo il tool di dosaggio standard, inserendo non una spira continua (tipo A), ma un filo a molla armonico (tipo B), proprio per non comprimere il materiale tra le spire.

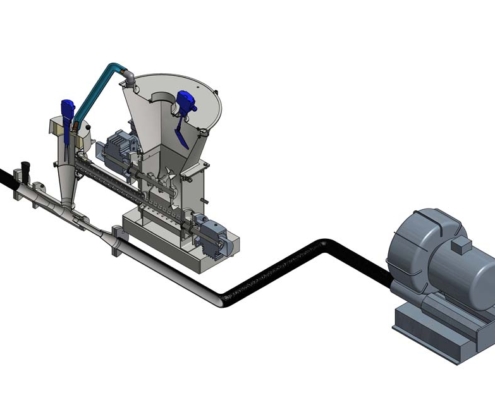

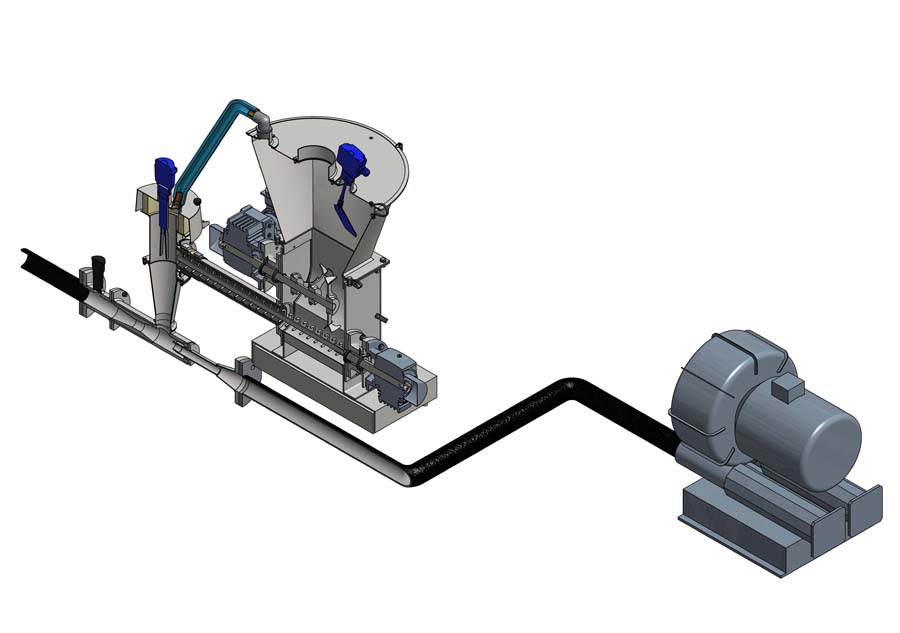

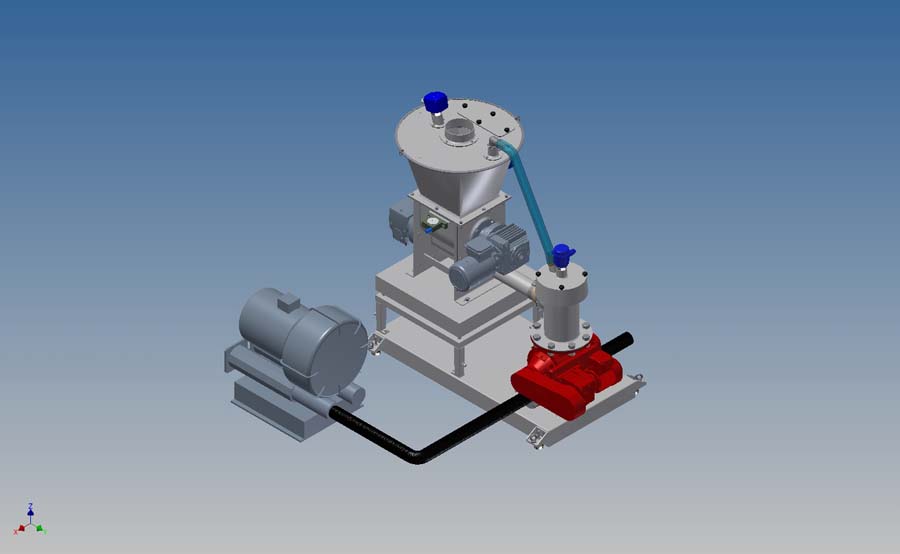

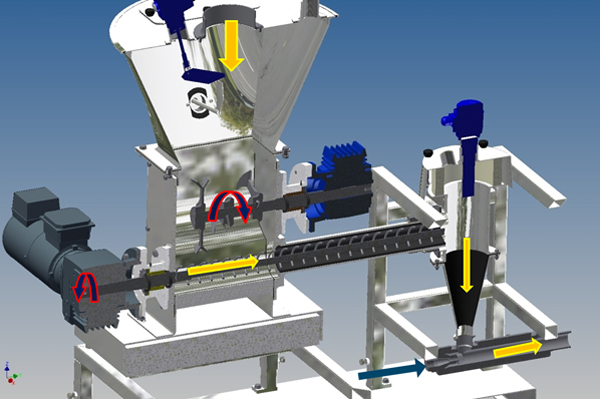

Principio di dosaggio

La coclea a passo costante ha una portata volumetrica, dato dal volume occupato dal materiale nella sezione di una spira intera e dal diametro della stessa, quindi al variare dei giri varia la portata di dosaggio.

Sui dosatori normalmente in commercio l’errore è di circa 4%. Le variabili di errore riguardano, il riempimento della tramoggia, in quello che si chiama tecnicamente fattore di riempimento.

Il naspo agitatore installato a monte della coclea di dosaggio, oltre che a rompere grumi e croste formate nel silo, serve per fluidificare il materiale, dando così lo stesso peso di pressione sul corpo della spira coclea.

La nostra variazione di peso sul dosaggio si aggira intorno al 2%, fattore geometricamente rilevante per la qualità e continuità di dosaggio. La portata di dosaggio varia anche in base alle qualità fisico chimiche del materiale, identici materiali dal punto di vista chimico, se non equivalenti in granulometria o in altri parametri fisici cambiano il peso della portata del dosatore, variando così a parità di rotazione del motore, la quantità di dosaggio.

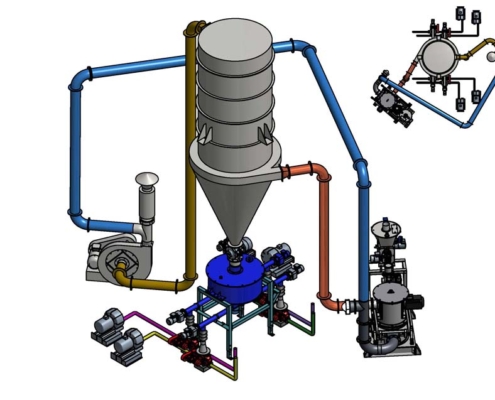

Bilancia di controllo perdita gravitazionale dosaggio prodotto

La bilancia controlla che il fattore dosaggio sia perfettamente conforme alle richieste; è posta al di sotto del corpo di dosaggio completo, quindi pesa sia l’alimentatore materiale, sia il materiale stesso all’interno della tramoggia di stoccaggio.

La bilancia a tempi impostabili di lettura, pesa il materiale e controlla quanta perdita in kg è avvenuta nell’arco di tempo impostabile.

Calcola il dosaggio su una produzione oraria e controlla la corrispondenza del dosaggio impostato dall’operatore, o richiesto dalla sala controllo, garantendo così l’effettiva perdita gravitazionale di peso nel breve e lungo periodo. Questo controllo viene eseguito random dallo strumento di rilevazione a celle di carico.

Se il peso calcolato è inferiore a quello impostato per un valore maggiore del 4%, la strumentazione fornisce un segnale di allarme, per il non raggiungimento del peso / dosaggio concordato, cosicché l’operatore possa intervenire a visionare il problema.

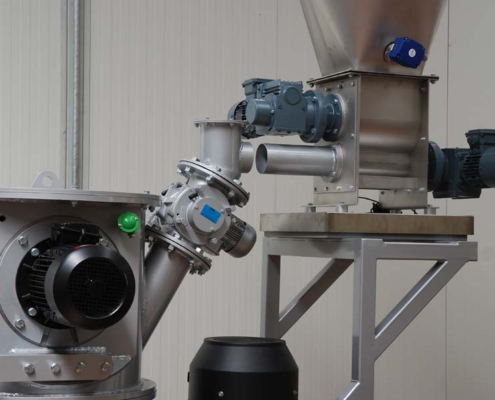

Scopri le nostre installazioni nel mondo.

Scopri le nostre installazioni nel mondo.